|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |

УДК:620.193.251.2

Теплообменное оборудование широко применяется в различных отраслях промышленности, в частности, на атомных и тепловых станциях, химических и металлургических заводах, судах различного класса, коммунальном хозяйстве и т.д.

Основная часть теплообменного оборудования была введена в эксплуатацию в 60-80 годы и на сегодняшний момент сильно изношена или даже находится в состоянии близком к критическому.

Как известно, работа теплообменного аппарата заключается в передаче заданного теплового потока, не допуская при этом смешения материальных потоков продукта и охлаждающего (нагревающего) теплоносителя. Эффективность теплопередачи конструктивно реализуются путем максимального снижения толщины стенки, увеличением площади теплопередающей поверхности и использованием материалов с высокой теплопроводностью.

Особенности типовых конструкций теплообменников (как, правило, биметаллическая конструкция) и функционально присущие этим аппаратам большие градиенты химического потенциала и температуры, создают фундаментальные основы для развития коррозионных поражений.

Как показывает опыт многочисленных обследований, можно выделить три основных зоны коррозионных разрушений приводящие к нарушению целостности теплопередающих поверхностей и проникновению теплоносителя в основной продукт:

- зона вальцовочного соединения

- внутренняя поверхность входных и выходных участков теплообменных трубок

- язвенная коррозия по всей длине теплообменной трубки

В зоне вальцовочного соединения, как правило, наблюдается развитие контактной или щелевой коррозии. Для теплообменных аппаратов со стальной трубной доской и трубками на основе медных сплавов, по которым идет охлаждающая вода, коррозионный процесс в основном развивается за счет кольцевого разрушения стальной трубной доски вокруг трубки (Рисунок 1 -Рисунок 3).

Рисунок 1

Исходное состояние входных трубных досок конденсаторов и теплообменников блока АЭС мощностью 1000 Мвт

Рисунок 2

Исходное состояние выходных трубных досок конденсаторов и теплообменников блока АЭС мощностью 1000 Мвт

Рисунок 3

Течь воды при проведении гидроиспытаний конденсатора с многочисленными коррозионными поражениями вальцовочного соединения и поражениями трубок блока ТЭЦ мощностью 110 МВт

Данный вид коррозионных разрушений сопровождается большими присосами охлаждающей воды. Технология и комплекс материалов МЕТАКОР-РОКОР являются эффективными методами противокоррозионно - восстановительного ремонта при данном виде поражения и широко используются во многих областях промышленности для различных видов теплообменников, как с вальцовочным, так и сварным способом крепления трубок.

В настоящее время имеется комплекс материалов позволяющих осуществлять герметизацию биметаллических стыков «трубка - трубная доска» для всех имеющих практическое сочетаний конструкционных материалов.

Коррозионные поражения на внутренней поверхности входных и выходных участков теплообменных трубок в основном локализуются на концевых участках протяженностью до 250 мм и в редких случаях до 500 мм от среза трубной доски. Для латунных трубок коррозионное разрушение имеет вид равномерного утонения трубок (Таблица 1), а для трубок из МНЖ 5-1 проявляется в виде протяженных локальных «размывов» трубки с остаточной толщиной стенки менее 500 мкм (Рисунок 4). В последнем случае основным, стимулирующим коррозию фактором является возможное увеличение скорости из-за турбулизации потока воды на входе-выходе свыше критического для данного сплава значения 2,5 м/с.

Таблица 1

Изменение толщины стенки входных участков теплообменных трубок конденсатора блока ТЭЦ мощностью 110 МВт

|

Расстояние от плоскости трубной доски, мм |

Внутренний диаметр трубки, мм |

Остаточная толщина стенки, мм |

|

0 |

- |

0,3 |

|

50 |

22,8 |

0,6 |

|

100 |

22,6 |

0,8 |

|

150 |

22,1 |

0,95 |

|

200 |

22,0 |

1,0 |

|

300 |

22,0 |

1,0 |

Рисунок 4

Развертка входного участка теплообменной трубки блока АЭС мощностью 1000 МВт. Цифры на фотографии – остаточная толщина стенки теплообменной трубки в мм.

НПО РОКОР предлагает технологию и материалы для надежного восстановления и противокоррозионной защиты поврежденных входных и выходных участков теплообменных трубок, трубных досок и водяных камер (Рисунок 5).

Рисунок 5

Окрашенные трубные доски, входные и выходные участки теплообменных трубок и водяные камеры ТЭЦ-23 Мосэнерго

Главным результатом является то, что применение метода защиты вальцовочного соединения и входных участков теплообменных трубок позволяет снизить присосы охлаждающей воды на 80-95 % и вернуть в эксплуатацию 40- 70 % ранее заглушенных трубок.

Одним из сопутствующих результатов нанесения покрытий является гладкость входных и выходных участков окрашенных трубных досок (Рисунок 6), что позволя-ет существенно снизить расход шариков в сис-темах шарикоочистки и поднять ее эффективность.

|

|

|

Рисунок 6

Окрашенные трубные доски, входные и выходные участки теплообменных трубок Южно-Украинской АЭС

Покрытия РОКОР являются абразиво- и ударостойкими (Рисунок 7) для типовых условий эксплуатации в теплообменном оборудовании. Высокая гладкость покрытий предотвращает образование накипи на окрашенных входных и выходных участках трубок (Рисунок 8).

Рисунок 7

Окрашенные входные трубные доски на ТЭЦ-23 Мосэнерго после их эксплуатации с мусором попавшим с охлаждающей водой

Рисунок 8

Окрашенные трубные доски и входные участки теплообменных трубок на ТЭЦ-23 Мосэнерго после их эксплуатации с легкоудаляемой накипью в зоне входных участков теплообменных трубок

Покрытие МЕТАКОР™-РОКОР® внутри трубок не разру-шается струей воды высокого давления, обычно применяе-мой при чистки теплообменных трубок, и/или пластико-выми ершами-щетками.

Покрытие МЕТАКОР™-РОКОР® устойчиво во всех сре-дах и при всех режимах кис-лотной промывки.

Длительное обезвоживание водяных камер аппарата при профилактическом осмотре не вызывает растрескивание и отслоения покрытия МЕТАКОР™-РОКОР®.

Отработанность технологии, использование специальных высококачественных материалов и опыт организа-ции работ позволяет быстро и качественно вы-полнить ремонт аппарата. Так работы на кон-денсаторе блока АЭС мощностью 1000 МВт имеющего более 80000 трубок завершены за 25 суток. При необходимости работы по вос-становлению герметичности и противокорро-зионной защите конденсаторов могут прово-диться без полной остановки энергоблока, по отдельным потокам и секторам.

Работы по противокоррозионной защите и восстановлению теплообменного оборудования чрезвычайно эффективны. Так на Южноукраинской АЭС в результате герметизации входных и выход-ных участков (глубина окраски 250мм, на не-которых пучках 400мм) теплообменных тру-бок и противокоррозионной защиты трубных досок с применением материалов и техноло-гии РОКОР® дополнительно выработано 42,5млн.кВтчас электроэнергии за 10 месяцев эксплуатации.

Таким образом, можно констатировать, что в настоящее время существуют промышленные технологии, позволяющие осуществить ремонт и восстановление герметичности вальцовочного соединения, входных и выходных участков теплообменных трубок. Такие технологии основаны на нанесении полимерных покрытий на трубную доску, входные и выходные участки (до 500 мм) теплообменных трубок. Данные работы включены в программу МинАтома по теплообменному оборудованию и выполнены с использованием материалов и технологии НПО «РОКОР» на многих АЭС.

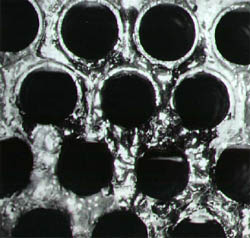

Третьим весьма распространенным видом коррозии, встречающимся в теплообменном оборудовании, является язвенная коррозия, при которой очаги коррозии распределены случайным образом по всей длине теплообменной трубки (Рисунок 9 - Рисунок 10). По всей видимости, основной причиной является подосадковая и биологическая коррозия, причем этот вид разрушений фиксируется как под жесткими карбонатными отложениями, глинистыми осадками, так и при обрастании трубок ракушками.

Рисунок 9

Снимок участка очищенной внутренней поверхности теплообменной трубки из сплава МНЖ 5-1 блока мощностью 1000 МВт со скоплением коррозионных поражений.

Рисунок 10

Снимок участка очищенной внутренней поверхности теплообменной трубки из сплава МНЖ 5-1 блока мощностью 1000 МВт со скоплением коррозионных поражений.

Традиционным методом устранения присосов охлаждающей воды при возникновении в теплообменных трубках сквозных коррозионных язв является «глушение» теплообменных трубок (Рисунок 11).

Рисунок 11

«Глушение» теплообменных трубок имеющих сквозные дефекты за пределами входных и выходных участков резино– металлическими пробками.

Однако следует отметить, что этот способ, решая сиюминутную задачу устранения присосов, провоцирует дальнейшее разрушение теплообменных трубок.

Основными причинами последующего ускорения разрушения теплообменных трубок являются:

-возникновение вокруг заглушенной трубки зоны повышенной температуры и, следовательно, возникновение термогальванических пар.

- общее повышение скорости потока охлаждающей воды, приводящее к нарушению защитной оксидной пленки на поверхности медных сплавов. Этот эффект может проявляться при скорости потока воды 2,5 м/сек, т.е. всего на 0,5- 0,7 м/сек больше, чем расчетная скорость ( 1,8 – 2,0 м/сек.).

- турбулизация потока воды в областях, где наблюдается скопление заглушенных трубок.

Следует отметить, что на ряде энергоблоков АЭС уже «отглушено» 3 - 5 % теплообменных трубок и результаты проведенных исследований коррозионных поражений теплообменных трубок вихретоковым методом являются основанием для неутешительного прогноза.

В этой связи вопрос должен ставиться не только и не столько о поддержании трубок в их текущем состоянии, сколько и о ремонте и возврате в эксплуатацию ранее заглушенных трубок.

В настоящее время осуществляется интенсивный поиск новых технологий, которые могут остановить процесс развития язвенных поражений и восстановить герметичность при наличии сквозных коррозионных свищей, распределенных по всей длине теплообменных трубок конденсаторов.

С нашей точки зрения рациональное техническое решение в первую очередь должно основываться на результатах подробного анализа характера коррозионных поражений теплообменных трубок.

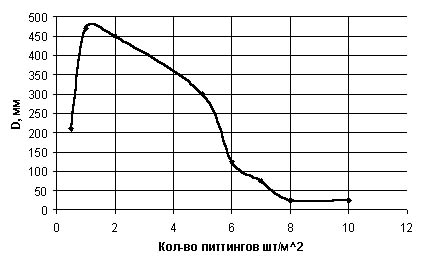

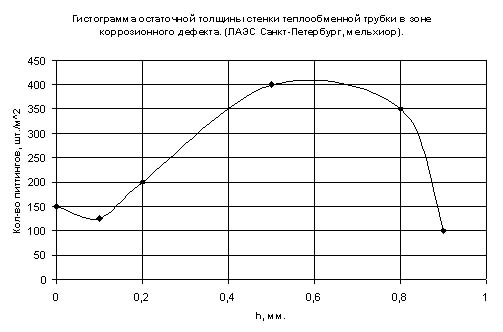

На рисунках (Рисунок 12 - Рисунок 15) представлены гистограммы размеров коррозионных дефектов и остаточной толщины стенки в зоне коррозионного дефекта по результатам обследования теплообменных трубок на всю длину.

Рисунок 12

Гистограмма размеров коррозионных язв на внутренней поверхности теплообменной трубки из сплава МНЖ 5-1 блока мощностью 1000 МВт

Рисунок 13

Гистограмма остаточной толщины стенки теплообменной трубки в местах коррозионных язв на внутренней поверхности теплообменной трубки из сплава МНЖ 5-1 блока мощностью 1000 МВт. Исходная толщина стенки трубки 2 мм.

Рисунок 14

Гистограмма размеров коррозионных язв на внутренней поверхности теплообменной трубки из сплава МНЖМц 30-1-1 блока мощностью 1000 МВт.

Рисунок 15

Гистограмма остаточной толщины стенки теплообменной трубки в местах коррозионных язв на внутренней поверхности теплообменной трубки из сплава МНЖМц 30-1-1 блока мощностью 1000 МВт. Исходная толщина стенки трубки 1 мм.

Принципиальными положениями, следующими из анализа представленных результатов, являются следующие:

- суммарная площадь коррозионных поражений (глубоких коррозионных язв и сквозных поражений) составляет всего от 1 до 3 % от площади теплопередающей поверхности

- коррозионные дефекты, в том числе и сквозные, расположены по длине трубки случайным образом

- основная часть поверхности теплообменной трубки является вполне работоспособной.

Таким образом, для решения восстановления теплообменных трубок необходимо обеспечить надежную заделку коррозионных язв и сквозных дефектов которые случайным образом расположены по длине трубки и одновременно – нанесение тонкого полимерного покрытия на основную неповрежденную внутреннюю поверхность трубок.

Очевидно, что сформулированные требования показываю абсолютную бесперспективность применения традиционных методов окраски внутренней поверхности труб. Более того, некоторые из известных методов, в частности методы распыления, могут лишь ускорить развитие коррозионных питтингов.

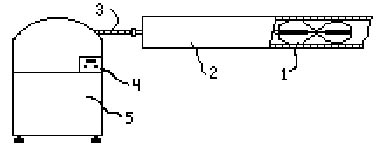

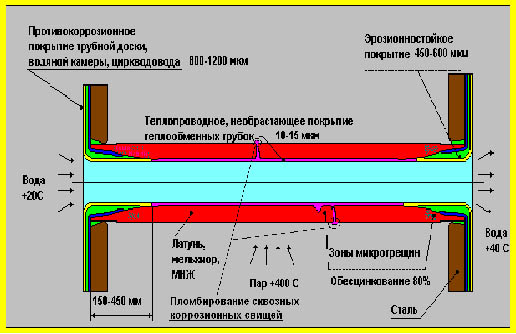

Нами разработана и запатентована (патент РФ № № 2186633 «СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ И ОТЛОЖЕНИЙ НАКИПИ И ВОССТА-НОВ--ЛЕ-НИЯ ТРУБОК ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ОСУ-ЩЕСТВ-ЛЕНИЯ ЭТОГО СПОСОБА») новая технология и устройство для нанесения полимерных материалов на внутреннюю поверхность теплообменных трубок. Суть метода состоит в том, что он обеспечивает нанесение высоконаполненного и высоковязкого полимерного состава путем многопроходного шпаклевания с применением эластичного шнека. Схема установки для нанесения ремонтного покрытия приведены на рисунках (Рисунок 16).

Рисунок 16

1 – эластичный шнек; 2 – теплообменная трубка; 3 – гибкий трос;

4 – пульт управления; 5 – механизм привода троса.

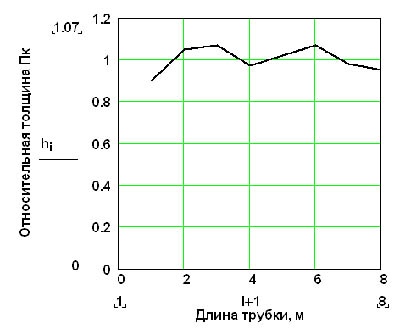

Особенностью технологического процесса является то, что он обеспечивает равномерное (Рисунок 17) высококачественное (Рисунок 18) нанесение полимерного высоковязкого защитного теплопроводного полимерного покрытия заданной толщины (в диапазоне 15-80 мкм) на неповрежденную внутреннюю поверхность теплообменной трубки, но одновременно при этом обеспечивает полное заполнение всех коррозионных язв (Рисунок 19) и пломбирование всех сквозных дефектов (диаметром до 2 мм) с образованием «полимерных заклепок» (Рисунок 20 - Рисунок 21).

Рисунок 17

Изменение относительной толщины покрытия РОКОР-8010 ТТ по длине трубки. (теплообменные трубки из сплава МНЖ 5-1 ).

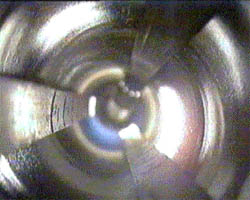

Рисунок 18

Снимок окрашенной внутренней поверхности теплообменной трубки из сплава МНЖ 5-1 блока мощностью 1000 МВт .

Рисунок 19

Заполнение коррозионных язв на трубках из сплава МНЖ 5-1.

Рисунок 20

Микрофотография разреза полимерной «заклепки» на трубке из сплава МНЖ 5-1.

Рисунок 21

Внутренняя поверхность окрашенной теплообменной трубки в зоне сквозного отверстия со сформированной полимерной «заклепкой».

Время нанесения покрытия на одну трубку длиной 9 метров составляло около 4 минут.

Применение данной технологии позволяет продлить срок службы работающих трубок, а также вернуть в эксплуатацию 60- 90 % ранее заглушенных трубок.

Применяемые полимерные покрытия обладают высокой теплопроводностью и не снижает эффективности теплообмена, обладает хорошей адгезией к медным и латунным поверхностям, препятствует накипеобразованию.

Эти положения подтверждается результатами, полученными при промышленной реализации рассматриваемой технологии ремонта в частности на Барнаульской ТЭЦ-2 ().

Таблица 2

Данные о проекте противокоррозионно- восстановительного ремонта на конденсаторе турбины № 8 БАРНАУЛЬСКОЙ ТЭЦ-2

Число трубок – 5800

Длина трубок – 7,5 м

Диаметр трубок – 24х1 мм

Материал трубок – латунь Л68

Количество «заглушенных трубок» (до ремонта) - 500

Срок выполнения работ – с 04.09.2002 по 15.11.2002

Срок выполнения окраски – с 22.10.2002 по 15.11.2002

Количество установок

для окраски – 2 (1 рабочая + 1 резервная)

Рабочий график – односменный по 12 час в день

Расход краски

на одну трубку - 100 г (с учетом потерь)

Расчетная толщина

покрытия, мкм - 70

Таблица 3

Технические данные об изменении параметров работы конденсатора турбины № 8 БАРНАУЛЬСКОЙ ТЭЦ-2 после проведения его полного ремонта по технологии РОКОР -ТТ

|

|

До выполнения ремонта |

После выполнения ремонта по технологии РОКОР -ТТ |

|

Количество «разглушенных» трубок |

- |

200 |

|

Подсосы охлаждающей воды |

- |

НЕТ |

|

Т охлаждающей воды на входе, оС |

15,8 |

13,6 |

|

Т охлаждающей воды на выходе, оС |

26,2 |

26,4 |

|

Вакуум |

93,7 % |

93,3 % |

|

Т конденсата, оС |

36,7 |

37,9 |

|

Температурный напор, оС (проектное значение 10-12) |

10,5 |

11,5 |

Рисунок 22

Схема противокоррозионно – восстановительного ремонта теплообменных трубок с применением полимерных покрытий.

Многочисленные обследования теплообменного оборудования выделяют три основные зоны подверженные коррозионному разрушению: зона вальцовочного соединения; внутренняя поверхность входных и выходных участков теплообменных трубок; язвенная коррозия по всей длине теплообменной трубки.

В настоящее время существует комплекс материалов и технологий противокоррозионной защиты и восстановления теплообменного оборудования РОКОР.

ЗА НАМИ НЕ ЗАРЖАВЕЕТ ! ! !

|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |