Просмотр рефератов

|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |

|

Просмотр рефератов |

|

|

Конференция «НОВЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ ЗАЩИТЫ ОТ КОРРОЗИИ 2002» проходилав г. С.-Петербурге с 28 по 31 мая 2002 года |

Теплообменное оборудование широко применяется в различных отраслях промышленности, в частности, на атомных и тепловых станциях, химических и металлургических заводах, судах различного класса, коммунальном хозяйстве и т.д.

Основная часть теплообменного оборудования была введена в эксплуатацию в 60-80 годы и на сегодняшний момент сильно изношена или даже находится в состоянии близком к критическому.

Как известно, работа теплообменного аппарата заключается в передаче заданного теплового потока, не допуская при этом смешения материальных потоков продукта и охлаждающего (нагревающего) теплоносителя. Эффективность теплопередачи конструктивно реализуются путем максимального снижения толщины стенки, увеличением площади теплопередающей поверхности и использованием материалов с высокой теплопроводностью.

Особенности типовых конструкций теплообменников (как, правило, биметаллическая конструкция) и функционально присущие этим аппаратам большие градиенты химического потенциала и температуры, создают фундаментальные основы для развития, главным образом, очаговых коррозионных поражений

Как показывает опыт многочисленных обследований, можно выделить три основных зоны коррозионных разрушений приводящие к нарушению целостности теплопередающих поверхностей и проникновению теплоносителя в основной продукт:

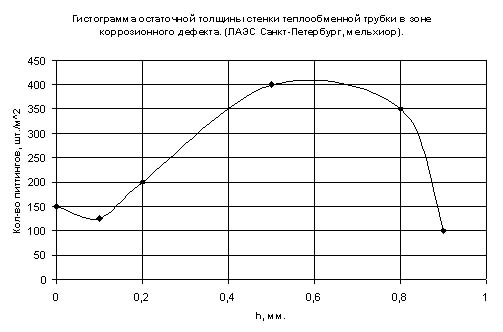

На рис. 1-4 представлены графики анализа размеров коррозионных дефектов и остаточной толщины стенки в зоне коррозионного дефекта по результатам обследования теплообменных трубок на всю длину, проведенного на ТЭЦ №23 г. Москва в 1996-2000 гг. и на ЛАЭС г. Санкт-Петербург 2001

|

Рисунок 1. Гистограмма размеров коррозионных дефектов в теплообменных трубках. ЛАЭС Санкт-Петербург). |

|

Рисунок 2. Гистограмма остаточной толщины стенки теплообменной трубки в зоне коррозионного дефекта (ЛАЭС Санкт-Петербург). |

|

Рисунок 3. Гистограмма размеров коррозионных дефектов в теплообменных трубках. (ТЭЦ №23 г. Москва). |

|

Рисунок 4. Гистограмма остаточной толщины стенки теплообменной трубки в зоне коррозионного дефекта. |

|

Наименование объекта |

Кол-во питтингов, шт. на м2 |

Опасные питтинги с остаточной толщиной менее 50%, шт. на м2 |

Сквозные дефекты, шт. на м2 |

|

ЛАЭС Санкт-Петербург , блок №3, 1981 г. |

1658 |

850 |

150 |

|

ТЭЦ №23 г. Москва, блок №7, 1972 г. |

270 |

185 |

0 |

|

ГРЭС г. Абакан блок № 3, 1989 г. |

0 |

0 |

0 |

Защита и восстановление внутренней поверхности теплообменной трубки на всю длину является значительно более сложной задачей. Как видно из приведенных выше данных суммарная площадь коррозионных поражений составляет всего от 1 до 3 %. Коррозионные дефекты, в том числе и сквозные, расположены по длине трубки случайным образом и их предварительная диагностика может быть очень дорогой и длительной. В тоже время основная часть поверхности теплообменной трубки является вполне работоспособной.\Очевидно, что сформулированные исходные данные показываю абсолютную бесперспективность применения традиционных методов окраски внутренней поверхности труб. Более того, некоторые из известных методов, в частности методы распыления, могут лишь ускорить развитие коррозионных питтингов.

Нами разработана и запатентована (Заявка №2001121975/12(023476), дата поступления 07.08.2001, решение о выдаче патента от 25.03.2002 г.) новая технология и устройство для нанесения полимерных материалов на внутреннюю поверхность теплообменных трубок.

Особенностью технологического процесса является то, что он обеспечивает равномерное нанесение полимерного высоковязкого защитного теплопроводного полимерного покрытия заданной толщины (в диапазоне 15-50 мкм) на неповрежденную внутреннюю поверхность теплообменной трубки, но одновременно при этом обеспечивает полное заполнение всех коррозионных язв и пломбирование всех сквозных дефектов (диаметром до 2 мм) с образованием “полимерных заклепок”.

Применение данной технологии позволяет продлить срок службы работающих трубок, а также вернуть в эксплуатацию до 90 % ранее заглушенных трубок. Применяемые полимерные покрытия обладают высокой теплопроводностью и не снижает эффективности теплообмена, обладает хорошей адгезией к медным и латунным поверхностям, препятствует накипеобразованию.

|

Просмотр рефератов |

|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |