|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |

|

Просмотр рефератов |

(Конференция в Пензе 10-13 апреля 2000г.)

Как известно, причиной возникновения внутренних напряжений в покрытиях является незавершенность релаксационных процессов, связанных с изменением свободного объема, т.е. процессов сопровождающихся усадкой. В этой связи получила довольно широкое распространение точка зрения, что для получения покрытий с низкими внутренними напряжениями, целесообразно проводить отверждение покрытий на основе реактопластов в мягких условиях, т.е. в условиях, когда скорость химических процессов отверждения меньше или сопоставима со скоростью релаксационных процессов.

Однако следует отметить, что снижение скорости химической сшивки при использовании малоактивных отвердителей, приводит к тому, что в реальных условиях процесс сшивки оказывается незавершенным. В этом случае технически допустимое увеличение времени отверждения или введение избытка отвердителя оказываются малоэффективными и не приводят к существенному росту степени завершенности реакции химической сшивки из-за того, что с ростом степени сшивки происходит замедление релаксационной подвижности цепей и уменьшение доступности функциональных групп. В этих условиях самым эффективным методом является доотверждение покрытий при повышенных температурах, т.е. создание условий для одновременного увеличения скоростей сшивки и релаксации.

В том случае, когда высокотемпературное доотверждение на стадии получения покрытия не проводится, необходимо учитывать неизбежность незавершенности процессов химической сшивки. С точки зрения развития усадки и внутренних напряжений в покрытии это означает, что эти параметры в процессе эксплуатации покрытий могут возрастать при создании условий для завершения химической сшивки.

Вторым следствием незавершенности сшивки является то, что в системе остается некоторое количество линейных и олигомерных продуктов, которые способны к вымыванию в процессе длительной экспозиции в агрессивных средах, в том числе и водных. Содержание водоэкстрагируемых продуктов из отвержденных аминами эпоксидных смол, как показали наши исследования, обычно лежит в диапазоне 1-5 %, а некоторых отвердителей может достигать и 10 %.

Среди факторов оказывающих наибольшее влияние на усадку определяемую экстракцией наиболее значимым является соотношение смола/отвердитель. Как видно из приведенного рисунка для некоторых промышленных отвердителей в области избытка отвердителя наблюдается резкое увеличение экстракционной усадки, приводящее к росту запасенной внутренней энергии в 3 –30 раз. Это обстоятельство имеет и очевидный технологический аспект, подчеркивающий необходимость тщательного предварительного смешения отвердителя и основы при подготовке защитной композиции, предотвращающего образование зон локального избытка отвердителя. Хотелось бы также обратить внимание на то, что уровень экстракционной усадки и роста запасенной внутренней энергии при одинаковом относительном избытке отвердителя в случае низкомолекулярного алифатического амина существенно меньше, чем модифицированного.

Третье причиной возможного роста усадки и нормальных растягивающих напряжений в покрытиях на основе реактопластов во время эксплуатации является реализация так называемой «замороженной» усадки. Возникновение этой усадки обусловлено тем, что формирование сшитого полимера происходит в условиях исключения усадки в плоскости защищаемой подложки вследствие возникновения адгезионных связей. Возникающая структура является неравновесной, но достаточно стабильной для сшитых полимерных структур. Очевидно, что для реализации этого вида усадки, во-первых, необходимо локальное нарушение адгезии покрытия к подложке и, во-вторых, создание условий для протекания релаксационных процессов структурной переупаковки сшитого полимера. Первое условие может быть следствием развития локального коррозионного процесса, а второе условие идеально реализуется в циклах «набухание – высокотемпературная сушка».

Приведены экспериментальные данные по реализации усадки, обусловленной незавершенностью процесса отверждения, экстракционной усадки и усадки, обусловленной размораживанием в циклах «набухание-сушка», для различных промышленных и модельных полимерных покрытий.

Ежегодно нуждаются в полной замене или капитальной ремонте 120-140 конденсаторов турбин ТЭС России. Стоимость проведения подобных работ составляет порядка 2.800-3.360 млрд. руб. и при нынешней экономической ситуации в стране такой уровень затрат на традиционные методы ремонта не достижим. Технология ВИКОР® позволяет на порядок снизить уровень затрат на ремонт по сравнению с традиционными методами. К настоящему времени осуществлена модернизация более двух десятков конденсаторов и теплообменников по технологии ВИКОР® на ряде ТЭЦ, ГРЭС и АЭС стран СНГ. Помимо резкого удешевления текущего ремонта применение технологии ВИКОР® позволяет получать дополнительную прибыль от нормативной работы и высокого КПД аппаратов. Например, Южноукраинская АЭС устранила потери 42.8 млн.кВт*час энергии за 10 месяцев эксплуатации только одного энергоблока, благодаря применению технологии ВИКОР®.

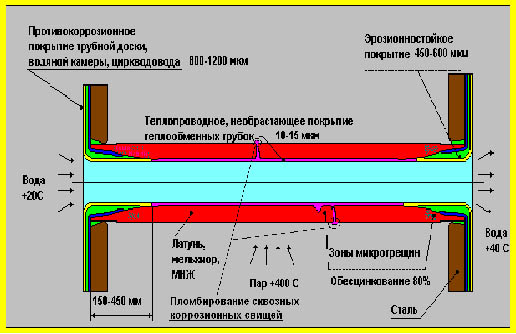

Схема нанесения защитного покрытия на поверхность теплообменных трубок.

Противокоррозионная защита и герметизация трубной доски, входных и выходных участков теплообменных трубок, а также стенок водяных камер по технологии ВИКОР® позволяет ввести с эксплуатацию 99% ранее заглушенных теплообменных трубок, исключить подсосы коррозионноактивной охлаждающей воды в линию пар-конденсат, снизить затраты на систему химводоподготовки и водоочистки. Технология ВИКОР® позволяет осуществить ремонт в осенне-зимний сезон на конденсаторе без остановки энергоблока работающего в теплофикационном режиме.

Помимо теплотехнического оборудования система покрытий МЕТАКОР® - ВИКОР® эффективна при защите ионообменных фильтров и позволяет гарантированно защищать «играющие» под наливом и при перепадах температуры крупногабаритные баки и емкости. Высокие адгезионные и деформационные параметры грунта МЕТАКОР® обеспечивают исключительно высокую водостойкость и долговечность адгезионных связей между покрытием и поверхностями из черной стали, нержавеющей стали и бетона. Сохранность адгезионной активности грунтов МЕТАКОР® позволяет наносить покрытие ВИКОР® с интервалом до 7 суток. Сверхнизкая вязкость грунта МЕТАКОР? и отличное растекание композиции ВИКОР® позволяют наносить покрытия на поверхности любой степени изъязвления, с развитым рельефом, со сложным профилем примыканий элементов, на сварных швах.

Экономическая эффективность применения покрытий ВИКОР® подтверждается десятками баков и сотнями фильтров систем водоподготовки защищенных НПО «РОКОР».

|

Просмотр рефератов |

|

С менеджером ООО "НПО РОКОР" Романом Евгеньевичем Горбатовым Вы можете связаться по тел. (495) 330-15-10 961-00-47 e-mail corrozia@narod.ru |